王澍 作

當(dāng)前,如何透徹理解、切實(shí)落實(shí)國(guó)家安全監(jiān)管總局不久前發(fā)布的《關(guān)于加強(qiáng)化工過程安全管理的指導(dǎo)意見》,成為化工企業(yè)普遍關(guān)注的問題。

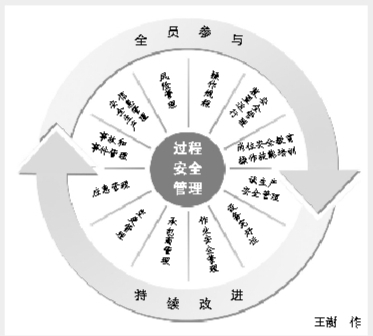

對(duì)此,總局有關(guān)負(fù)責(zé)人認(rèn)為,《指導(dǎo)意見》除指導(dǎo)企業(yè)加強(qiáng)安全生產(chǎn)基礎(chǔ)工作外,還提出了將風(fēng)險(xiǎn)管理融入生產(chǎn)全過程,重視安全生產(chǎn)信息管理、變更管理,樹立全員參與、持續(xù)改進(jìn)理念等新課題。

不久前,國(guó)家安全監(jiān)管總局發(fā)布了《關(guān)于加強(qiáng)化工過程安全管理的指導(dǎo)意見》(簡(jiǎn)稱《指導(dǎo)意見》),指導(dǎo)企業(yè)加強(qiáng)安全生產(chǎn)基礎(chǔ)工作,全面提升化工過程安全管理水平。

《指導(dǎo)意見》從研究制定到定稿發(fā)布?xì)v時(shí)一年,幾經(jīng)討論,幾易其稿,注重針對(duì)性、實(shí)用性,可謂“手把手”地指導(dǎo)化工企業(yè)開展風(fēng)險(xiǎn)預(yù)控、優(yōu)化過程管理。

近日,就化工企業(yè)所關(guān)注的該如何理解、落實(shí)《指導(dǎo)意見》的問題,記者采訪了總局監(jiān)管三司有關(guān)負(fù)責(zé)人。

化工生產(chǎn)尤其強(qiáng)調(diào)過程管理

化工生產(chǎn)過程具有易燃易爆、高溫高壓、連續(xù)作業(yè)等特點(diǎn),生產(chǎn)流程長(zhǎng),危險(xiǎn)性大,又涉及工藝、設(shè)備、儀表、電氣多個(gè)專業(yè)。各專業(yè)相互影響,互相服務(wù),既是不可分割的整體,又是相對(duì)獨(dú)立的個(gè)體,任何一個(gè)環(huán)節(jié)出現(xiàn)疏漏,都會(huì)引發(fā)不可逆轉(zhuǎn)的惡性結(jié)果。對(duì)化工生產(chǎn)而言,良好過程是取得完美結(jié)果的先決條件。

為吸取慘痛的化工事故教訓(xùn),上世紀(jì)90年代初,美國(guó)等發(fā)達(dá)國(guó)家相繼頒布了加強(qiáng)過程安全管理的法規(guī)制度,并持續(xù)研究相關(guān)科學(xué)方法。

在我國(guó),近年來發(fā)生的大連中石油國(guó)際儲(chǔ)運(yùn)有限公司“7·16”輸油管道爆炸事故、中國(guó)石油大連石化“6·2”閃爆事故,河北趙縣克爾化工有限公司“2·28”硝酸胍車間爆炸事故等,雖類型不同、原因各異,但無一例外地暴露出化工生產(chǎn)過程存在嚴(yán)重的管理漏洞。可以說,每一起化工生產(chǎn)事故的背后,都找得到過程安全管理缺失的問題。

化工過程安全管理既是一種被發(fā)達(dá)國(guó)家實(shí)踐證明有效的事故預(yù)防和控制方法,又是推動(dòng)我國(guó)安全管理從事后控制向事前預(yù)防轉(zhuǎn)變的有效途徑。《指導(dǎo)意見》的發(fā)布,正是基于這樣的考慮。

將風(fēng)險(xiǎn)管理融入生產(chǎn)全過程

《指導(dǎo)意見》幾經(jīng)修改,最終確定化工過程安全管理應(yīng)包含12項(xiàng)內(nèi)容,可被看做是確保企業(yè)消除隱患、預(yù)防事故的12個(gè)要素。這12個(gè)要素分別是:安全生產(chǎn)信息管理、風(fēng)險(xiǎn)管理、操作規(guī)程、裝置運(yùn)行安全管理、崗位安全教育和操作技能培訓(xùn)、試生產(chǎn)安全管理、設(shè)備完好性、作業(yè)安全管理、承包商管理、變更管理、應(yīng)急管理、事故和事件管理。其中,安全生產(chǎn)信息管理和風(fēng)險(xiǎn)管理是貫穿整個(gè)化工生產(chǎn)過程的基礎(chǔ)性工作,其他則分別針對(duì)化工生產(chǎn)過程中的具體環(huán)節(jié)。

上述要素是在參考美國(guó)PSM(過程安全管理)標(biāo)準(zhǔn)基礎(chǔ)上,結(jié)合我國(guó)化工生產(chǎn)實(shí)際設(shè)置的。PSM標(biāo)準(zhǔn)共設(shè)置了14個(gè)要素,除商業(yè)秘密管理外,其他要素在《指導(dǎo)意見》中均有體現(xiàn)。這些要素都來自于血淋淋的事故教訓(xùn),其對(duì)應(yīng)的是化工生產(chǎn)中易出現(xiàn)疏漏、易引發(fā)事故的環(huán)節(jié)。

針對(duì)每個(gè)要素,《指導(dǎo)意見》均提出了相應(yīng)管理方法,不僅告訴企業(yè)該做什么,還指導(dǎo)企業(yè)該怎么做。其中,風(fēng)險(xiǎn)管理可謂靈魂——除將風(fēng)險(xiǎn)管理作為要素之一單獨(dú)進(jìn)行指導(dǎo)說明外,《指導(dǎo)意見》還要求企業(yè)將風(fēng)險(xiǎn)管理融入其他各項(xiàng)具體管理中。比如:要求企業(yè)在開展裝置運(yùn)行安全管理時(shí),必須進(jìn)行異常工況監(jiān)測(cè)預(yù)警,及時(shí)判斷發(fā)生異常工況的根源,制定安全處置方案;開停車前,要進(jìn)行風(fēng)險(xiǎn)辨識(shí)分析,制定開停車方案等。

《指導(dǎo)意見》引入多項(xiàng)國(guó)際上較流行的風(fēng)險(xiǎn)分析方法,如安全檢查表分析、故障類型和影響分析(FMEA)、危險(xiǎn)與可操作性分析(HAZOP)等方法。其中,HAZOP法是目前國(guó)際上應(yīng)用最廣泛的風(fēng)險(xiǎn)分析方法。國(guó)家安全監(jiān)管總局和陶氏化學(xué)第二期危化品安全管理示范合作項(xiàng)目中的試點(diǎn)企業(yè),在應(yīng)用HAZOP法后,發(fā)現(xiàn)了諸多細(xì)小隱蔽的事故風(fēng)險(xiǎn),提升了生產(chǎn)過程的本質(zhì)安全水平。

《指導(dǎo)意見》之所以要引入多種風(fēng)險(xiǎn)分析方法、將風(fēng)險(xiǎn)管理貫穿生產(chǎn)全過程,就是要促使企業(yè)增強(qiáng)防控風(fēng)險(xiǎn)的意識(shí),指導(dǎo)企業(yè)通過識(shí)別、評(píng)價(jià)、消減、控制生產(chǎn)過程中的風(fēng)險(xiǎn),達(dá)到最佳安全狀態(tài)。

不應(yīng)忽視安全生產(chǎn)信息管理

值得一提的是,《指導(dǎo)意見》提出的12個(gè)要素中,列入了安全生產(chǎn)信息管理這一項(xiàng)。

信息管理是過程安全管理中一項(xiàng)重要的基礎(chǔ)性工作,也是極易被企業(yè)忽視的工作。2011年5月1日正式實(shí)施的《化工企業(yè)工藝安全管理實(shí)施導(dǎo)則(AQ/T3034-2011)》(簡(jiǎn)稱《實(shí)施導(dǎo)則》),首次提出“工藝安全信息”的概念和內(nèi)容,但直至今日,信息管理工作仍未引起企業(yè)重視。

根據(jù)《實(shí)施導(dǎo)則》,安全生產(chǎn)信息包括化學(xué)品危害信息、工藝技術(shù)信息、工藝設(shè)備信息。每一類信息又包含諸多內(nèi)容,如化學(xué)品危害信息至少應(yīng)包括毒性、允許暴露限值、物理參數(shù)、反應(yīng)特性、腐蝕性數(shù)據(jù)等。如果企業(yè)不能對(duì)這些信息做到心中有數(shù),在生產(chǎn)中就難以避免盲目生產(chǎn)、野蠻操作。

安全生產(chǎn)信息也是企業(yè)開展風(fēng)險(xiǎn)辨識(shí)的依據(jù),沒有足夠信息支撐的風(fēng)險(xiǎn)辨識(shí)是無源之水。因此,《指導(dǎo)意見》要求企業(yè)全面收集、充分利用安全生產(chǎn)信息,建立安全生產(chǎn)信息管理制度。企業(yè)可進(jìn)一步參考《實(shí)施導(dǎo)則》,開展信息收集工作,為過程安全管理打好基礎(chǔ)。

陌生但亟待加強(qiáng)的變更管理

變更管理是我國(guó)化工企業(yè)安全管理的薄弱環(huán)節(jié),一些企業(yè)對(duì)此仍感到陌生。

變更管理是對(duì)人員、工作程序、技術(shù)、設(shè)施等永久性或暫時(shí)性的變化進(jìn)行有計(jì)劃的控制,確保變更帶來的危害得到充分識(shí)別、風(fēng)險(xiǎn)得到有效控制的一種管理,分為工藝技術(shù)變更、設(shè)備設(shè)施變更和管理變更等。發(fā)生變更時(shí),企業(yè)如果未對(duì)風(fēng)險(xiǎn)進(jìn)行分析并采取措施,就易形成重大隱患,甚至引發(fā)事故。2010年7月16日,大連中石油國(guó)際儲(chǔ)運(yùn)有限公司原油罐區(qū)發(fā)生的輸油管道爆炸事故,就是不嚴(yán)格執(zhí)行變更管理程序的典型案例。

對(duì)于如何加強(qiáng)變更管理,《指導(dǎo)意見》提出,企業(yè)在工藝、設(shè)備、公用工程、材料、化學(xué)品和人員等方面發(fā)生的所有變化,都應(yīng)納入變更管理。

每一次變更都意味著企業(yè)要面對(duì)一個(gè)新的風(fēng)險(xiǎn)。那么,企業(yè)就應(yīng)按照風(fēng)險(xiǎn)管理的要求,識(shí)別、評(píng)價(jià)、消減、控制風(fēng)險(xiǎn),并按申請(qǐng)——審批——實(shí)施——驗(yàn)收的程序完成變更管理。

全員參與、持續(xù)改進(jìn)是關(guān)鍵

監(jiān)管三司有關(guān)負(fù)責(zé)人表示,在貫徹落實(shí)《指導(dǎo)意見》時(shí),不僅要對(duì)照12個(gè)要素逐個(gè)完善管理,還應(yīng)樹立全員參與、持續(xù)改進(jìn)的理念。

《指導(dǎo)意見》不是單純?yōu)榘踩芾聿块T制定的,而是面向整個(gè)企業(yè)、全體員工。全員參與也不單指本企業(yè)員工,還應(yīng)包括項(xiàng)目建設(shè)單位、承包商、監(jiān)理單位、施工單位等相關(guān)方的員工。對(duì)此,《指導(dǎo)意見》做出了明確指導(dǎo)。

過程安全管理還應(yīng)注重持續(xù)改進(jìn)。企業(yè)面對(duì)工藝、技術(shù)、裝備不斷更新時(shí)出現(xiàn)的新情況、新問題,只有持續(xù)不斷地開展風(fēng)險(xiǎn)分析,才能有針對(duì)性地研究新的防控辦法,才能確保風(fēng)險(xiǎn)可控、受控。

此外,作為化工行業(yè)“排頭兵”的中央企業(yè),應(yīng)在《指導(dǎo)意見》的貫徹落實(shí)中發(fā)揮引領(lǐng)作用,積極引入國(guó)外過程安全管理的先進(jìn)方法和技術(shù),總結(jié)摸索適用經(jīng)驗(yàn),引領(lǐng)我國(guó)化工安全管理水平不斷提升。

(閆 靜)